发布时间:2025年1月13日

引言

本文件规定了ISO 12647-1中指定的主要参数的目标值(或目标值集)和公差,用于数字打样印刷。定义印刷条件的主要参数包括加网参数(如适用)、实地的颜色、印刷基材的颜色、中间色调值的颜色和色调曲线。本文件还规定了测试方法,用于测试那些被认为与稳定和可靠的打样条件相关的数字打样印刷及其基材的属性,从而用于认证程序。

图形技术行业广泛使用打样来预测数字数据文件通过各种高清晰度、高质量的离线印刷工艺和应用的呈现。每个预测都基于一个特征数据集,该数据集定义了特定的印刷条件。通常,指定的印刷条件是通过国际色彩联盟(ICC)配置文件或相关的特征数据集来定义的,这两者都关联了源数据和印刷颜色的色度值。此类数据可以由行业贸易团体或个人从符合ISO 12647系列相关工艺标准的印刷条件中导出。

打样印刷的目的是尽可能接近地模拟成品生产印刷产品的视觉特征。为了在视觉上匹配特定的印刷条件,打样过程需要指定一组参数,这些参数不一定与ISO 12647-1或其他ISO 12647部分提出的参数相同。这是由于油墨光谱的差异或如光泽、光散射(在印刷基材或油墨中)和透明度等现象造成的。

在这种情况下,还发现光谱色度测量优先于密度测量。

另一个问题是,将双面生产印刷匹配到轻质印刷基材上(如热固轮转和出版凹版印刷中常用的),与在几乎不透明的基材上的数字打样进行匹配。如果打样是使用基于白色背衬测量的色彩管理配置文件生产的,那么在一方面的打样和另一方面放在黑色上的生产印刷之间将不可避免地存在视觉和可测量的差异。对于非不透明印刷品的双面生产印刷,需要黑色背衬,如ISO 12647的相关部分所规定的。需要很好地沟通这种差异的可能性,提前通知所有相关方。

历史上,提供特征数据或令人满意匹配的标准和限制的方式一直不一致。这导致了在不同但相似的应用中对打样系统的评估存在显著的冗余和不一致,给行业带来了成本和时间负担。因此,本文件试图通过提供规范和相关的测试程序来提供指导。

附录A总结了本文件主体中列出的数字打样印刷的要求;这些要求根据其在三种典型情况下的相关性进行加权:

- 如果打样印刷是为了特定的印刷条件而制作的,并且要在印刷商和数字数据提供者之间的合同中引用,则必须符合的要求(认证打样创建);

- 如果供应商的打样系统(包括硬件和软件)要被认为能够可靠地为特定的印刷条件生产数字合同打样,则必须符合的要求(认证打样系统);

- 当使用控制楔形在现场进行测试时,为特定印刷条件制作的打样印刷必须符合的要求(认证现场打样)。

ISO 12647-8定义了验证印刷的要求。由于数据是电子交换的,并且在多个地点产生这些数据的可视化,因此市场上需要定义验证印刷的要求,以促进整个工作流程中一定程度的一致性。

验证印刷旨在用于印刷生产工作流程的早期阶段,特别是在文档设计阶段,并且对色彩保真度的要求不那么严格,以便它们可以在比合同打样所需的设备更简单、成本更低的设备上生产。验证印刷不打算替代本文件中规定的“合同打样”,用于预测生产印刷设备上的色彩。预计随着行业要求和成像技术的发展,合同打样和验证印刷的要求的修改,以及合同打样的要求,将继续发展。

1 范围

本文件规定了用于生产硬拷贝数字打样印刷的要求,这些印刷旨在模拟由一组特征数据定义的印刷条件。提供了与这些要求相关的适当测试方法的建议。

2 规范性引用文件

以下文件在文本中以某种方式被引用,以至于它们的一些或全部内容构成对本文件的要求。对于有日期的引用,仅适用引用的版本。对于无日期的引用,适用引用文件的最新版本(包括任何修改)。

- ISO 187,纸张、纸板和浆料 — 标准大气条件下的调节和测试以及样品调节和大气监测程序

- ISO 2813,油漆和清漆 — 20°、60°和85°的光泽值测定

- ISO 3664,图形技术和摄影 — 观看条件

- ISO 8254-1,纸张和纸板 — 75°光泽的测量 — 第1部分:TAPPI方法的汇聚光束

- ISO 12040,图形技术 — 印刷品和印刷油墨 — 使用过滤氙弧光评估耐光性

- ISO 12639,图形技术 — 印前数字数据交换 — 图像技术的标记图像文件格式(TIFF/IT)

- ISO 12640-1,图形技术 — 印前数字数据交换 — 第1部分:CMYK标准色图像数据(CMYK/SCID)

- ISO 12642-2,图形技术 — 四色过程印刷特征的输入数据 — 第2部分:扩展数据集

- ISO 13655,图形技术 — 图形艺术图像的光谱测量和色度计算

- ISO 15397:2014,图形技术 — 图形纸张属性的通信

以下是ISO 12647-7:2016标准中“3 术语和定义”部分的翻译。

3 术语和定义

为了本文件的目的,ISO 12647-1中给出的术语和定义以及以下术语和定义适用。

3.1 色原色(chromatic primaries):青色、品红色和黄色的印刷油墨。

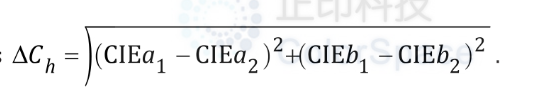

3.2 CIELAB色差(CIELAB chromaticness difference, ΔCh):在CIELAB色彩空间中,两个大约具有相同亮度的颜色在恒定亮度平面上的投影之间的差异。

3.3 数字打样(digital proof):直接从数字数据在显示设备或基材上生产的软拷贝打样或硬拷贝打样。

3.4 数字打样印刷品(digital proof print):数字硬拷贝样张(digital hard-copy proof),即在样张基材上作为反射拷贝生产的数字样张。

3.5 样张基材(proofing substrate):用于硬拷贝样张过程的印刷基材。

3.6 半色调样张(halftone proof):使用与预期生产印刷相同的加网技术(通常是中心加权半色调点)制作的样张印刷品。

注1:这样做是为了尝试产生(并因此检查存在)与相应生产印刷中预期的相同的加网伪影,如玫瑰图案、摩尔纹或混叠图案。一种可能性是基于生产版或胶片设置器上产生的位图进行样张制作。

3.7 原色(primaries):一组印刷油墨:青色、品红色、黄色和黑色。

3.8 印刷稳定期(print stabilization period):从样张印刷品生产到达到稳定颜色所需的时间。

注1:此属性应由制造商指定。

3.9 专色油墨(spot colour inks):不属于印刷油墨集合的油墨。

注1:专色油墨通常用于印刷品牌颜色。

以下是ISO 12647-7:2016标准中“4 要求”部分的详细翻译:

4 要求

4.1 色差测量

在本文件的先前版本中,使用CIELAB 1976色差测量(ΔE*ab)作为规范性色差测量,详细见ISO 13655。符合本文件要求需要报告所有色差为CIEDE2000 (ΔE00)。

注:E*ab与E00在色彩空间中的关系各不相同,两者之间没有简单的相关性。建议用户注意,一些符合ISO 12647-7:2013的样张可能不符合本文件的要求,而一些符合本文件的样张可能不符合ISO 12647-7:2013的要求。

4.2 数据文件,模拟网目

4.2.1 数据交付

数字打样系统应接受作为PDF/X数据文件交付的数字数据,如ISO 15930(所有部分)或TIFF/IT文件,如ISO 12639所定义。当使用TIFF/IT文件时,应使用ISO 12639中定义的标签34675或标签34029包含颜色信息。

PDF/X要求指示预期的印刷条件。如果预期的印刷条件包含在国际色彩联盟(ICC)维护的特征数据库中,并且数字数据是青色-品红色-黄色-黑色(CMYK),则通常在ICC注册表中使用的名称用于识别,而不是包括ICC输出配置文件。如果预期的印刷条件不包含在上述注册表中,PDF/X要求包含一个ICC输出配置文件。如果数据不是CMYK,数据需要使用ICC输入配置文件或其他机制进行色度定义,并要求包含一个ICC CMYK输出配置文件;与输出配置文件一起使用的渲染意图需要被传达。

4.2.2 网目频率

半色调样张应具有与要模拟的生产印刷相同的网目频率(网目线数),公差为±3线/厘米。

4.2.3 网目角度

半色调样张应具有与要模拟的生产印刷相同的网目角度(公差为±3°)。

4.2.4 点形状

半色调样张应具有与要模拟的生产印刷相同的一般点形状。

4.2.5 半色调样张加网

如果使用半色调样张,并且网目频率、网目角度或点形状与要模拟的生产印刷不同,这些差异应被报告。

4.3 样张印刷品

4.3.1 一般要求

在评估和传达样张基材属性时,应遵循ISO 15397中描述的所需传达标准的列表。

4.3.2 样张基材颜色和光泽

在理想情况下,数字打样基材应与用于生产印刷的基材相同。由于这种理想情况很少可能,样张基材应满足以下所有标准:

a) 印刷基材和样张基材的光泽水平应估计为哑光、半哑光或光泽,要么由基材制造商确定,要么按照5.5中描述进行测量。不应使用哑光样张基材制作光泽印刷基材的样张,也不应使用光泽样张基材制作哑光印刷基材的样张。

b) 未印刷样张基材的白点应允许与要模拟的预期印刷条件的基材进行色度匹配,色差不超过3.0 ΔE00单位,根据ISO 13655进行测量。

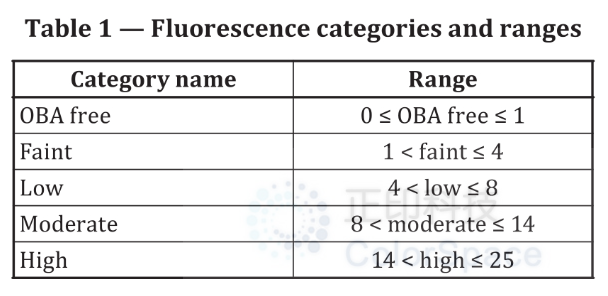

c) 样张基材应属于与生产纸张相同的荧光分类。荧光分类分为四个级别:微弱、低、中等和高,应使用ISO 15397:2014第5.12节中描述的测试程序进行。

4.3.3 印刷部分的颜色

测量条件应按照5.4中的规定;应使用5.2中规定的数字控制条和符合ISO 12642-2的图表。

| 控制条上的色块 | 容差 |

| 除专色墨色块以外,5.2中指定的所有色块 | Maximum ΔE00 ≤ 5.0 Average ΔE00 ≤ 2.5 |

| 一个CMY(青色、品红色、黄色)叠印比例尺,大致复制了平均印刷条件下的中性比例尺,包括至少五个色块,这些色块在色调比例尺上大致均匀间隔分布。 | Maximum ΔCh ≤ 3.5 Average ΔCh ≤ 2.0 |

| ISO 12642-2的所有色块 | Average ΔE00 ≤ 2.5 95th percentile ΔE00 ≤ 2.5 |

| 5.2中指定的所有专色实地色块 | Maximum ΔE00≤ 2.5 |

| 注1:公差涉及样张值与要模拟的印刷条件的特征数据值之间的偏差。目前,规定低于2.5的ΔE00公差由于模型间一致性差而不切实际;然而,当使用相同的仪器进行两组测量时,建议将公差减半。如果最终样张印刷品经过表面处理,最终颜色可能与未完成印刷品的颜色有显著偏差。在这种情况下,需要新的打样机或模拟配置文件或其他调整。 专色油墨实色块应通过印刷基材上专色油墨实色的CIELAB颜色清晰地识别出来。没有标准的方法来传达专色油墨色调的预期颜色,因此专色油墨色调的目标值和公差的传达应由参与者之间的单独协议确定,例如通过物理参考样本的方式。 注2:本文件的先前版本使用了非常不稳定的指标ΔH,用于接近中性轴的差异,因此已被色度差ΔCh取代,后者提供了更可靠的测量方法。 |

4.3.4 色域

应打印ISO 12642-2的226个色域外色块。实际值与目标值之间的平均色差不得超过2.5 ΔE00单位。有关ISO 12642-2的色域外色块列表,见附录C。

4.3.5 样张基材和印刷部分的持久性

应准备四份测试表格,使用样张基材,包括未印刷部分和印刷的原色和次色,无论是实色还是中间色调。应包括样张系统使用的所有过程颜色的组合,这可能包括超过四种颜色。

4.3.6 样张印刷的重复性

从一天到下一天,样张印刷品的主要和次要颜色实色和主要颜色中间色调的变异性不得超过2.0 ΔE00单位。应使用相同的仪器在供应商指定的预热期后,并且在必要时重新校准后,在同一位置上测量色块。

4.3.7 印刷剂的耐磨性

使用附录B中指定的测试设备和方法,印刷实色达到机械稳定性以抵抗摩擦动作所需的时间不应超过30分钟或印刷稳定期,以较长者为准。对于样张系统支持的每种材料组合和操作条件,都应进行此测试。

4.3.8 墨水集光泽

实色区域的光泽应与要模拟的生产印刷的视觉相似。

4.3.9 网点值再现限制

在(模拟的)基材白色和实色之间的中间色调应以一致且均匀的方式转移到样张上,涵盖至少包括要模拟的印刷条件的网点值再现限制的色调值范围。

4.3.10 渐变的再现

5.3.2中指定的测试对象在ISO 3664规定的ISO观看条件P1下,如果在网点值再现限制内查看,不应显示任何容易看到的步骤。

4.3.11 图像套印和分辨率

任何两种印刷颜色的图像中心之间的最大偏差不应大于0.05毫米。样张印刷品的分辨率应使得正向的青色、品红色、黑色非衬线字体2点大小,反向(负向)8点大小,以及2点反向线条清晰可辨;应使用5.3.3中指定的测试对象。

4.3.12 边缘信息

每个数字样张都应包含以下信息作为人类可读的注释行:

- 符合性级别(“根据ISO 12647-7的数字样张:”)

- 文件名;

- 数字样张系统名称

- 基材材料类型;

- 模拟的印刷条件;

- 生产时间和日期;

- 测量条件:Mo、Mi或M2。

注1:包括印刷条件的目的是向用户明确识别这一点。用于指示印刷条件的惯例各不相同,但一个好的方法是识别特征数据集的名称,例如使用其在ICC注册表中的名称,或使用代表印刷条件的ICC配置文件的文件名或配置文件描述标签。

还应包括:

- 颜色剂类型,

- 使用的色彩管理配置文件,

- 光栅图像处理器(RIP)名称和版本,

- 缩放(如果应用)。

- 涂层类型(如果应用或模拟)。

- 上次校准的时间和日期,

- 任何特殊数据准备的详细信息,以及

- 纸张/结构模拟类型,如噪声或图案(如果应用)。

4.3.12 边缘信息(续)

当从PDF/X文档制作样张时,边缘信息应包括文件名以及最后修改的日期和时间,并应包括文档ID。当包含文档ID时,应将其打印为两个十六进制字符串,并以某种方式突出显示每个字符串的最后五位数字,以协助识别。

5 测试方法

5.1 观看条件

样张的观看应符合ISO 3664 P1或P2观看条件。

5.2 控制条

应在每个样张上打印代表要模拟的印刷条件的CMYK数字控制条。应包括以下控制元素,同时保持补丁总数在合理范围内。为了与特征数据兼容,应尽可能多地从ISO 12642-2的墨水值组合中选择控制补丁。控制补丁的选择应涵盖以下控制补丁类型:

- a) 色原色及其次色的实色调(青色C、品红色M、黄色Y、红色R、绿色G和蓝色B,共6个补丁);

- b) 色原色及其次色的中间调和阴影调(青色C、品红色M、黄色Y、红色R、绿色G和蓝色B,共12个补丁);

- c) 黑色(K)的色调范围,至少包括六个步骤的实色;

- d) 选择CMY值以尽可能接近c)中定义的补丁颜色的一组补丁;

- e) 选择关键的三次色,如肤色、棕色、茄子色、紫色(例如15个补丁);

- f) 生产印刷条件的模拟印刷基材颜色(1个补丁);

- g) 文档中使用的所有专色油墨的实色调。

5.3 额外测试对象

5.3.1 分辨率

为了视觉确定打样过程的分辨力,应使用ISO 12640-1中定义的S2和S3分辨率图。

5.3.2 原色和次色过程颜色

为了检查原色和次色过程颜色(C、M、Y、K、M+Y、C+Y、C+M和C+M+Y),应使用包括如ISO 12640-1中测试图像S6的渐变目标的测试表格。渐变的长度应使其在正常生产印刷中刚好低于可见不平滑行为的长度。

5.3.3 分辨率

为了检查分辨力,应打印包括正向和反向非衬线拉丁字体文本,文本大小为2、3、4、5、6、7和8点,以及宽度为2、3和4点的反向线条的测试表格,这些应平行和垂直于打印边缘打印(不需要对角线)。三组正向文本应使用100%青色、100%品红色和100%黑色打印。反向打印应使用100%黑色背景和白色击出。所有情况都应使用相同的常规正文字体,所有2点文本都应清晰可读,所有2点线条都应可见。

5.3.4 均匀性

为了检查均匀性,创建三个打印件,每个打印件都使用均匀的色调区域填充打样打印机的可打印格式,使用以下色调值组合:

a) C:65%, M:50%, Y:50%, K:50%;

b) C:40%, M:30%, Y:30%, K:30%;

c) C:20%, M:15%, Y:15%, K:15%。

5.4 色彩测量

色彩测量应使用能够重复产生测量值的仪器进行,这些值在本文件规定的公差范围内。仪器的测量条件应设置为使用CIE D50照明体和2°标准观察者。应按照ISO 13655详细说明计算CIELAB色彩坐标Lab*。代表特定测量条件的特征数据(Mo、Mi或M2)应使用配置为使用相同测量条件的仪器进行验证。

5.5 光泽测量

基材或墨水集单色区域的光泽应使用ISO 8254-1中规定的75°入射角或ISO 2813中规定的60°入射角进行测量,并应分类为以下类别:

a) 75°(见ISO 8254-1):哑光:<20 GU,半哑光:20 GU至60 GU,光泽:>60 GU;

b) 60°(见ISO 2813):哑光:<5 GU,半哑光:5 GU至20 GU,光泽:>20 GU。

5.6 样张-印刷-印刷匹配的视觉评估

有关视觉评估的典型指导方针,见附录D。

以下是ISO 12647-7:2016标准中附录A至附录D的详细翻译:

附录 A (规范性) 样张符合性的技术要求

A.1 认证样张(现场认证)

如果样张符合A.1.1中为所选印刷条件列出的要求,则数字样张可被视为符合本文件的“现场认证”样张。

A.1.1 所有样张

所有样张应符合第4条款的以下要求:

- 印刷部分的颜色(见4.3.3),除了耐光性和24小时颜色褪色测试以及ISO 12642图表的色块;

- 边缘信息(见4.3.12)。

A.2 认证合同样张

A.2.1 一般规定

如果能够可靠地证明样张符合A.2.2或A.2.3中为所选印刷条件列出的要求,则数字样张的生产场所可被视为能够提供符合本文件的认证合同样张。

A.2.2 所有样张

所有样张应符合第4条款的以下要求:

- 样张基材颜色和光泽(见4.3.2),仅符合表1的要求;

- 印刷部分的颜色(见4.3.3),除了耐光性和24小时颜色褪色测试;

- 色域(见4.3.4);

- 渐变的再现(见4.3.10);

- 图像套印和分辨率(见4.3.11);

- 边缘信息(见4.3.12)。

A.2.3 半色调样张

半色调样张应符合A.2.2的所有要求以及第4条款的以下额外要求:

- 网目频率(见4.2.2);

- 网目角度(见4.2.3);

- 半色调点形状(见4.2.4)。

A.3 能够提供认证合同样张的生产系统

A.3.1 一般规定

如果能够可靠地证明样张系统(包括硬件和工作流程组件)在供应商指定的环境条件下测试时,符合A.3.2或A.3.3中为所述印刷条件列出的要求,则供应商提供的数字打样生产系统可被视为能够提供符合本文件的认证合同样张。此外,系统应能够接受和处理符合4.2.1的数据文件。

如果打样系统旨在支持专色油墨的打样,评估中应包括一组代表性的专色。

A.3.2 所有样张

所有样张应符合第4条款的以下要求:

- 样张基材颜色和光泽(见4.3.2),仅符合表1的要求;

- 印刷部分的颜色(见4.3.3),除了耐光性和24小时颜色褪色测试;

- 样张印刷的重复性(见4.3.6);

- 印刷剂的耐磨性(见4.3.7);

- 网点值再现限制(见4.3.9);

- 渐变的再现(见4.3.10);

- 图像套印和分辨率(见4.3.11);

- 边缘信息(见4.3.12),应由创建样张的同一标记引擎添加。

A.3.3 半色调样张

半色调样张应符合A.3.2的所有要求以及第4条款的以下额外要求:

- 网目频率(见4.2.2);

- 网目角度(见4.2.3);

- 半色调点形状(见4.2.4)。

A.4 目标值和公差表

表A.1和A.2作为实施本文件的指南。每个要求的详细内容在指定部分提供。

表 A.1 合同打样的技术参数

| 要求 | 公差 | 参考条款 | 额外限制条件 |

|---|---|---|---|

| 样张与生产印刷品基材差异的最大值 | 3.0 ΔE00 | 4.3.2 4.3.3 | 仅适用于样张基材被覆盖印刷的情况。样张与印刷品的光泽和荧光水平应相似。 |

| 样张与印刷条件过程色实体差异的最大值 | 3.0 ΔE00 | 4.3.3 | CIELAB指标的色度差异不得超过2.5。 |

| 整张纸的最大变化(9块灰度图) | 2.0 ΔE00 | 4.3.3 | 对于L、a和b*,标准偏差应小于0.5。 |

| 5.2中所有色块与印刷条件差异的最大值,除了专色油墨 | 5.0 ΔE00 | 4.3.3 表2 | |

| 5.2中所有色块与印刷条件差异的平均值,除了专色油墨 | 2.5 ΔE00 | 4.3.3 表2 | |

| CMY中性色标的最大值 | 3.5 ΔCh | 4.3.3 表2 | |

| CMY中性色标的平均值 | 2.0 ΔCh | 4.3.3 表2 | |

| ISO 12642-2所有色块与印刷条件差异的平均值 | 2.5 ΔE00 | 4.3.3 表2 | |

| ISO 12642-2所有色块与印刷条件差异的95百分位数 | 5.0 ΔE00 | 4.3.3 表2 | |

| 5.2中专色油墨实色色块与印刷条件差异的最大值 | 2.5 ΔE00 | 4.3.3 表2 | |

| ISO 12642-2外部色域色块与印刷条件差异的平均值 | 2.5 ΔE00 | 4.3.4 | |

| 专色实色和50%色调的最大误差 | 2.5 ΔE00 | 4.3.4 | |

| 持久性测试后基材和色度(CMYRGB)实色和中间色调的最大变化(应) | 2.5 ΔE00 | 4.3.5 | 对于哑光基材为4.0 ΔE00 |

| 持久性测试后基材和色度(CMYRGB)实色和中间色调的最大变化(应) | 2.0 ΔE00 | 4.3.5 | 对于哑光基材为4.0 ΔE00 |

| 日复一日原色和次色实色和中间色调的最大变化 | 2.0 ΔE00 | 4.3.6 |

A.2 平面打样认证技术参数

| 要求 | 公差 | 参考条款 | 额外限制条件 |

|---|---|---|---|

| 样张与生产印刷品基材差异的最大值 | 3.0 ΔE00 | 4.3.2 4.3.3 | 仅适用于样张基材被覆盖印刷的情况。样张与印刷品的光泽和荧光水平应相似。 |

| 样张与印刷条件过程色实体差异的最大值 | 3.0 ΔE00 | 4.3.3 | CIELAB指标的色度差异不得超过2.5。 |

| 5.2中所有色块与印刷条件差异的最大值,除了专色油墨 | 5.0 ΔE00 | 4.3.3 表2 | |

| 5.2中所有色块与印刷条件差异的平均值,除了专色油墨 | 2.5 ΔE00 | 4.3.3 表2 | |

| 5.2中专色油墨实色色块与印刷条件差异的最大值 | 2.5 ΔE00 | 4.3.3 表2 |

附录 B (规范性) 样张油墨的耐磨性

B.1 设备

B.1.1 板

用于程序的不锈钢板具有图B.1所示的尺寸,质量约为400克,突出的擦拭区域为10平方厘米,因此质量与面积的比率为0.4 N/平方厘米。通过两个螺钉的头部(见图B.1的关键1)可以附上拉绳。

B.1.2 橡胶垫

具有以下属性的橡胶垫:

- 厚度:2毫米;

- 长度:340毫米;

- 宽度:250毫米;

- 肖氏A硬度:65A;

- 平滑的哑光表面。

B.2 打样系统

此测试结果仅与特定的打样系统、硬件、固件、驱动设置和软件以及特定的打样基材和油墨材料有关。

B.3 打印测试区域

准备一个测试表格,上面有六个打印的矩形测试区域,大约尺寸为25毫米乘36毫米。三个矩形用黑色墨水填充,其余的每个用六条c100、M100、Y100、C100+M100、C100+Y100和M100+Y100的条纹填充,每条条纹平行于矩形的短边。见图B.2的示例布局。

B.4 耐磨测试

B.4.1 气候条件

严格遵守供应商规定的温度和相对湿度范围。在测试前至少24小时,将所有材料和测试设备放置在该环境中。

B.4.2 板的准备

将一块未打印的样张基材(要测试的类型),尺寸为40毫米乘80毫米,固定在板的前部,使其向后延伸超过板的突出部分。将正常印刷面的样张纸朝向远离板,以便该表面将与打印测试区域接触。

B.4.3 测试

将一根40厘米的拉绳固定在板的螺钉上(图B.1的关键1),以便可以拉动板在桌面上滑动。将橡胶垫放在平坦的桌子上。将样张(带有其六个矩形测试对象;见图B.2)牢固地附着在橡胶垫上,印刷面朝上。将准备好的板放在样张后面,放在一个矩形打印对象后面,突出部分朝向样张。将板定位,使板突出部分的长边与打印测试区域的长边平行。以大约5厘米/秒的速度拉动板,完全穿过所选测试区域,方向垂直于其长边。不要对板施加垂直力。在拉动板时,保持绳子与桌面平行。检查附着在板底部的基材。如果它被转移的油墨标记,用一块新的样张基材替换它。对剩余的五个测试区域重复擦拭拉动。

B.4.4 评估

视觉检查打印测试区域和相邻的未打印部分,寻找擦拭动作的痕迹。视觉检查附着在板底部的样张基材,寻找转移的油墨痕迹。对于条纹测试区域,注意哪种油墨最易受到擦拭的影响。

B.4.5 油墨的机械稳定期

按照以下方式确定油墨的机械稳定期。在样张完全从打样系统出来后立即开始,根据B.4.3进行一系列测试。至少重复三次,间隔大约10分钟。从打印到看不到擦拭动作的视觉痕迹的时间是油墨的机械稳定期。

B.5 测试报告

测试报告应包括以下信息:

- a) 对本文件的引用,即ISO 12647-7;

- b) 样张基材(供应商、类型、物品编号);

- c) 油墨(供应商、类型、物品编号);

- d) 打印机(供应商、类型、物品编号);

- e) 打印机驱动程序和设置(供应商、类型、版本);

- f) 应用程序(供应商、类型、版本);

- g) 光栅图像处理器(RIP)(类型和版本);

- h) 操作系统(供应商、类型、版本);

- i) 测试条件以及可能影响结果的与本文件的任何偏差;

- j) 测试表格的扫描件或照片,附有评估员的注释(见B.4.4);

- k) 进行测试的日期和人员姓名。

附录 C (规范性) 色域外色块

表C.1包含了ISO 12642-2的选定外色域色块子集。外色域色块集也是ISO 12642-2中定义的色块的子集。表C.1的第一列给出了ISO 12642-2中使用的顺序号。其余列给出了色块的数据色调值。

附录 D (信息性) 样张-印刷-印刷匹配的视觉评估的组织认证程序

结合附录A和B中列出的测量和视觉检查,通过行业色彩专家小组的视觉判断是有用的。困难在于试图排除主观判断、观察者疲劳和变化的观看条件。鉴于这些众所周知的误差来源,提供了以下指导方针。

视觉评估应由一组行业色彩专家进行,他们在公司中的职位要求他们发布色彩样张或印刷样张。至少需要四名专家。专家们应通过如石原氏或Farnsworth Munsell 100色相色觉测试等色彩视觉测试,以验证他们具有正常的色彩视觉。

特别是在评估开始时,以及在整个过程中,一旦观察者疲劳,专家们将被展示一个印刷样张和一组经过先前连续经验评估为“通过”。

联系我们:

如果您有什么问题或想要了解的讯息,可以在下方评论区留言或直接联系我们:marketing@colorspace.com.cn或拨打电话400-886-3881!分享您的看法或提出您的问题!也欢迎点击表单填写您的需求。轻松一赞,快乐无限!喜欢就点个赞吧👍!

Was this helpful?

1 / 0